News #39

Ertragssteigerungen von sechs Prozent für PV-Module durch Designoptimierung möglich

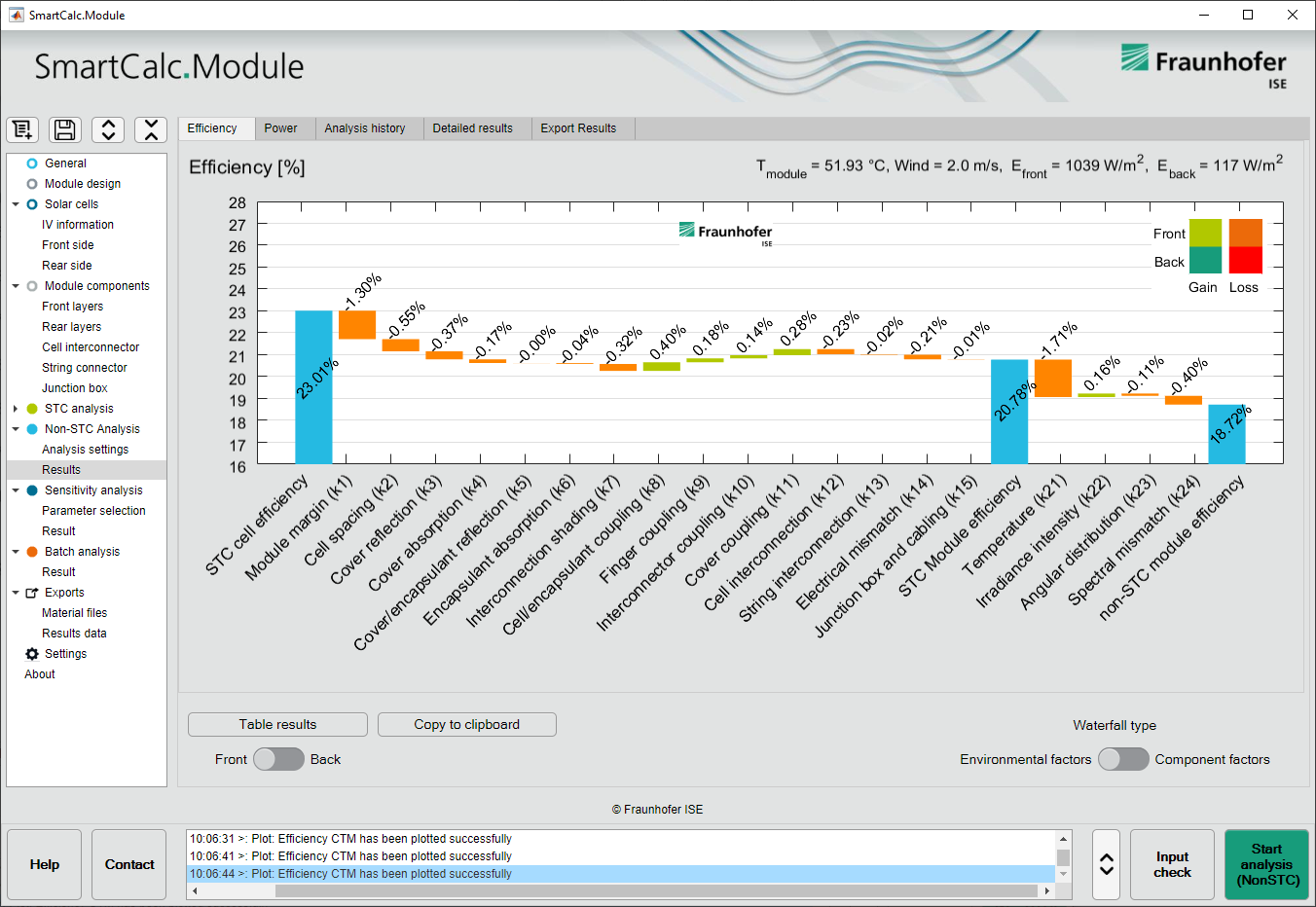

Gemeinsam mit Industriepartnern haben das Fraunhofer Centrum für Silizium Photovoltaik CSP und das Fraunhofer-Institut für Solare Energiesysteme ISE im Projekt »CTS1000+« gängige PV-Module intensiv untersucht, um noch nicht genutzte Möglichkeiten der Ertragssteigerung aufzuspüren. Durch die Kombination vieler kleiner Verbesserungen bei Komponenten und im Herstellungsprozess konnte das Projektkonsortium so eine Ertragssteigerung im Bereich von drei Prozent für PV-Module erreichen. Mit der Einführung größerer und geteilter Solarzellen im PV-Modul konnte die Leistungsdichte um weitere drei Prozent gesteigert werden. Der Projektpartner und PV-Modulhersteller Heckert Solar hat das angepasste Moduldesign für seine Anfang 2023 in Betrieb genommene neue Fertigungsstätte in Langenwetzendorf übernommen.

»Das Projekt CTS1000+ zeigt sehr deutlich, dass es sich bei Solarmodulen lohnt, die notwendige Umstellung auf große Solarzell-Formate direkt mit einer Modul-Optimierung zu begleiten. Im komplexen Zusammenspiel von Optik, Elektrik und Wärmehaushalt des PV-Moduls summieren sich die Vorteile schnell auf und führen zu sich verstärkenden Effekten«, sagt Max Mittag, Projektleiter am Fraunhofer ISE. Besonders eine optimierte Dimensionierung der Verschaltung für die Halbzellen und bessere Materialien konnten die Leistungsfähigkeit der Modul-Prototypen weiter steigern. Gleichzeitig sanken die Kosten pro Watt Leistung durch verbesserte Materialabstimmungen und einen effizienteren Materialeinsatz.

Senkung von Kosten und Ressourceneinsatz durch Simulation

Grundlage vieler Verbesserungen waren Modellierungen: Ein über Simulationen optimierter Rahmen, der von Heckert Solar für seine Produktlinie übernommen wurde, spart Aluminium und senkt bei gleicher mechanischer Stabilität den ökologischen Fußabdruck und die Kosten der PV-Module. Gesenkte Materialkosten konnten auch durch dünneren Zellverbinder erreicht werden. In einem ganzheitlichen Simulations-Modell ermittelte das Forschungsteam des Fraunhofer ISE die optimale Abwägung zwischen Leistung und Zellverbinder-Stärke. Mit Hilfe einer ‚virtuellen Lamination‘ konnten die Wissenschaftlerinnen und Wissenschaftler außerdem kürzere Prozesszeiten bei gleicher Prozessqualität erreichen.

Präzise Fehlererfassung in Lötstellen

Der Projektpartner DENKweit entwickelte im Rahmen des Projekts ein innovatives Messgerät für Stromflüsse basierend auf der Erfassung von Magnetfeldern. Dadurch konnten die Möglichkeiten zur Fehlererfassung in Lötstellen erweitert werden. Die neue Generation von Sensoren wurde im Projekt auch verwendet, um ungleichmäßig verteilte Strompfade im PV-Modul zu untersuchen.

»Mit immer besseren Modulsimulationen und Charakterisierungsmethoden können die Modulhersteller immer noch etwas aus ihren Modulen herauskitzeln. Eine einprozentige Steigerung bedeutet heute bei einer Fertigungskapazität von 100 Megawatt pro Jahr einen Mehrgewinn von 200.000 Euro für den Modulhersteller, bei einem Gigawatt sind es dann zwei Millionen Euro. Da lohnt es sich, genauer hinzuschauen«, sagt Prof. Dr. Holger Neuhaus, Abteilungsleiter für Modultechnologie am Fraunhofer ISE. »Neben neuen Technologienentwicklungen ist die Optimierung einer der wichtigsten Hebel für die Verbesserung der Erträge einer Fertigung«.

Links und Downloads

- Projektseite CTS1000+ (ise.fraunhofer.de)

- Forschung am Fraunhofer ISE zu Modul-Effizienz (ise.fraunhofer.de)

- Forschung am Fraunhofer CSP zur Modul Entwicklung (csp.fraunhofer.de)

Letzte Änderung: